制造執(zhí)行系統(tǒng)(Manufacturing Execution System,MES)能通過信息傳遞,對從訂單下達到產(chǎn)品完成整個的生產(chǎn)過程進行優(yōu)化管理,當車間里面有實時事件發(fā)生時,MES能對此及時做出反應、報告,并用當前的準確數(shù)據(jù)對它們進行指導和處理。

近10 年來,MES技術已經(jīng)在石油、化工、能源、食品和造紙等行業(yè)得到了廣泛的實施和應用,國內(nèi)許多企業(yè)也逐漸開始采用這項技術來增強自身的核心競爭力。然而在MES系統(tǒng)建設方面,國內(nèi)目前大多企業(yè)仍然側重于MES 的軟件開發(fā)及其建模,主要停留在思想、內(nèi)涵及體系結構方面的研究上,應用系統(tǒng)開發(fā)一般局限于單一功能,在技術深度與應用廣度上都存在差距。本文結合中國電子科技集團公司第38 研究所(以下簡稱中國電科38所)在精密加工車間實施MES 的過程,分析并解決MES 實施過程中關鍵技術及難點問題,開發(fā)了集工藝過程全流程追蹤和質量控制等多功能集成于一體的MES 系統(tǒng),達到了預期目標,對提高企業(yè)信息化管理水平具有重要意義。

1 MES 系統(tǒng)應用背景

中國電科38 所主要從事電子裝備研制與生產(chǎn),是典型的離散型企業(yè),具有科研與生產(chǎn)一體化特征,生產(chǎn)模式為多品種、小批量生產(chǎn),在研產(chǎn)品生產(chǎn)、試制產(chǎn)品生產(chǎn)、小批量投產(chǎn)產(chǎn)品生產(chǎn)同時進行,生產(chǎn)計劃會經(jīng)常改變和調整 。由于離散型企業(yè)的上述特點,增加了企業(yè)在生產(chǎn)、物流和質量等方面的管理難度,大大降低了企業(yè)的生產(chǎn)效率和產(chǎn)品的質量。中國電科38 所目前已經(jīng)運用多種信息化系統(tǒng)OA、PDM、CAPP 等來解決工作中的問題,并發(fā)揮了重要作用,但生產(chǎn)現(xiàn)場的管理還處于人工管理的狀態(tài),缺少信息化平臺支撐,導致浪費大量人力物力。生產(chǎn)現(xiàn)場主要存在以下幾方面薄弱環(huán)節(jié): a.無法及時了解生產(chǎn)過程情況,對生產(chǎn)進度缺乏準確及時的數(shù)據(jù),缺少有效的統(tǒng)計和考核手段。b.加急計劃多,對原有生產(chǎn)安排的沖擊較大,缺少有效的方法和手段來對生產(chǎn)資源進行重新合理安排。c.工藝信息的變更迫使正在加工的零件重新制訂加工計劃,影響后續(xù)工序和其他零件的加工生產(chǎn)。d.制造設備與工具未實施信息化管理,設備加工情況監(jiān)控不到位,缺少設備運行狀態(tài)信息,設備有效利用率較低。e.型號和零件種類較多,實時狀態(tài)靠人工現(xiàn)場查看,無法及時了解產(chǎn)能情況,人工管理效率無法滿足生產(chǎn)計劃進度要求,遺漏生產(chǎn)任務情況時有發(fā)生。f.生產(chǎn)實時狀況、人員狀況以及設備的運行參數(shù)和性能指標缺乏有效的監(jiān)控與科學化管理。g.工時信息依靠人工統(tǒng)計,既浪費人力物力,又時有錯誤發(fā)生。h.質量信息依靠紙質方式統(tǒng)計,質量信息不能快速統(tǒng)計來指導生產(chǎn)。i.手工填寫報表,不能及時統(tǒng)計各種信息來指導生產(chǎn)。

總之,企業(yè)生產(chǎn)現(xiàn)場的計劃準確性、實時性比較差,影響企業(yè)對生產(chǎn)的快速反應能力。對車間中大量的不確定因素,缺乏科學決策方法,缺乏系統(tǒng)間的有效集成,使得各個方面的信息系統(tǒng)成為一個孤島,信息無法傳遞。

2 MES 系統(tǒng)總體方案研究

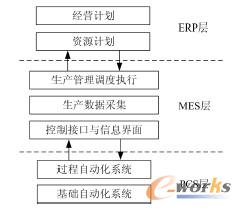

MES 系統(tǒng)是面向車間層次的管理信息系統(tǒng),在上層資源計劃管理系統(tǒng)(EntERPrise Resource Planning,ERP)與下層工業(yè)控制執(zhí)行系統(tǒng)(Process Control System,PCS)之間架起了一座橋梁,圖1 所示為MES 在企業(yè)信息集成體系中的關系。系統(tǒng)總體方案設計思路是:應用面向生產(chǎn)過程的設計理念,以生產(chǎn)信息基礎庫/數(shù)據(jù)庫為核心,采用B/S模式的Web -Service 技術的3 層結構模型,與企業(yè)原有產(chǎn)品數(shù)據(jù)管理系統(tǒng)(Product Date Management,PDM)、工藝數(shù)據(jù)管理系統(tǒng)(Computer Aided Process Planning,CAPP)、制造信息系統(tǒng)(Manufacturing Iformation System, MIS)、車間分布式數(shù)字控制系統(tǒng)(Direct Numerical Control, DNC)和物流系統(tǒng)(Logistic System,LS) 等相集成,獲得生產(chǎn)計劃信息、產(chǎn)品數(shù)據(jù)、生產(chǎn)工藝信息和物流信息等,將生產(chǎn)計劃和車間作業(yè)現(xiàn)場控制聯(lián)系起來,從而可彌補計劃層與控制層之間的空隙,實現(xiàn)企業(yè)連續(xù)的信息流,提高企業(yè)的敏捷性。

圖1 MES 在企業(yè)信息集成體系中的關系

2.1 功能結構規(guī)劃

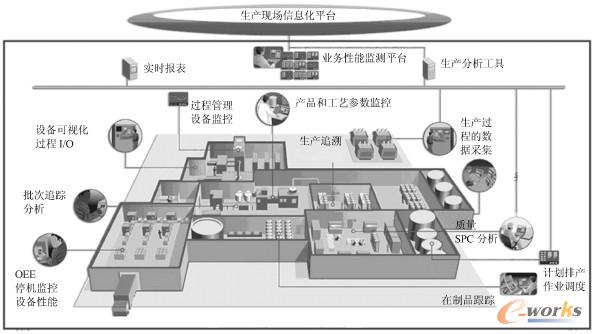

系統(tǒng)功能結構規(guī)劃以數(shù)控增效、提高產(chǎn)能為出發(fā)點,實現(xiàn)生產(chǎn)現(xiàn)場計劃、機床、刀具、質量等數(shù)據(jù)的全面集成,建立完善的生產(chǎn)管理數(shù)據(jù)體系,圖2 所示為MES 系統(tǒng)功能規(guī)劃。中國電科38 所的MES 系統(tǒng)是在標準MES 業(yè)務組件基礎上,針對離散型企業(yè)的典型需求,實現(xiàn)工藝過程全流程追蹤、機床監(jiān)控、計劃排產(chǎn)、計劃管理、車間管理、庫房管理、檢驗管理、外協(xié)管理、決策支持與分析和數(shù)據(jù)集成等功能。

圖2 MES 系統(tǒng)功能規(guī)劃

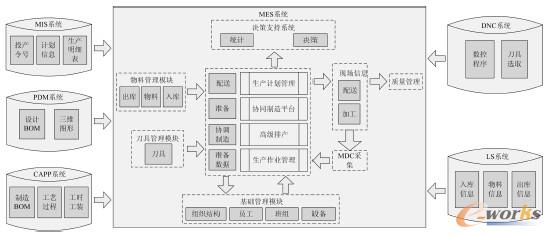

2.2 數(shù)據(jù)流程設計

數(shù)據(jù)流程設計的目標是在設計任務進入系統(tǒng),到設計結果輸出的整個過程中,信息、數(shù)據(jù)流通始終保持暢通,圖3 所示為MES 系統(tǒng)工作數(shù)據(jù)流程圖。MES 系統(tǒng)通過與企業(yè)現(xiàn)有的MIS、PDM、CAPP、DNC和LS 等基礎數(shù)據(jù)的集成,提取產(chǎn)品BOM、三維圖形、工序、工時、程序、刀具及投產(chǎn)令號信息等,實現(xiàn)圖形化高級計劃與排產(chǎn),并對工作現(xiàn)場數(shù)據(jù)、機床運行狀態(tài)、刀具庫存、質量狀態(tài)實時采集、監(jiān)控,為計劃調度、質量控制提供決策支持與分析。

圖3 MES 系統(tǒng)工作數(shù)據(jù)流程

2.3 關鍵技術分析

2.3.1 集成技術

基于信息共享的PDM/CAPP/MIS/DNC/LS/MES 的集成是企業(yè)實施的重點。通過開放MES 的數(shù)據(jù)結構,開發(fā)數(shù)據(jù)接口程序,在PDM/CAPP/MIS/LS/DNC 系統(tǒng)數(shù)據(jù)保存時,數(shù)據(jù)庫自動調用觸發(fā)器,實時在MES 數(shù)據(jù)庫中創(chuàng)建生產(chǎn)任務,實現(xiàn)動態(tài)設計數(shù)據(jù),快速響應工藝變更,全流程跟蹤生產(chǎn)計劃執(zhí)行,實時采集現(xiàn)場數(shù)據(jù),以及產(chǎn)品模型數(shù)據(jù)、工藝數(shù)據(jù)、生產(chǎn)過程數(shù)據(jù)和質量數(shù)據(jù)的動態(tài)共享和聯(lián)動,從而實現(xiàn)信息化系統(tǒng)上下游的銜接。

2.3.2 離散排產(chǎn)技術

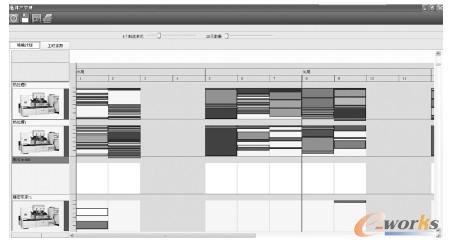

遺傳算法是模擬達爾文生物進化論的自然選擇及遺傳學機理的生物進化過程的計算模型,是基于“適者生存”的一種高度并行、隨機和自適應優(yōu)化算法,具有很高的靈活性和并行處理能力等特點 。系統(tǒng)中采用遺傳算法,將影響離散型企業(yè)計劃排產(chǎn)的關鍵因素(如:產(chǎn)品的BOM 關系、同一整件中的長短工序、每個零件的計劃節(jié)點、不同工序的定額工時與實際加工用時之間的關系系數(shù)、同一零件不同工序之間的離散度、產(chǎn)品優(yōu)先級、每個工序的產(chǎn)能、緊急插單等排產(chǎn)因素)及其內(nèi)在邏輯關系參數(shù)化為排產(chǎn)基礎數(shù)據(jù),實現(xiàn)自動排產(chǎn)。自動排產(chǎn)結果如圖4 所示,圖中顯示了每臺機床承擔的任務情況及相應任務完成情況。

圖4 自動排產(chǎn)結果

2.3.3 工藝過程全流程追蹤技術

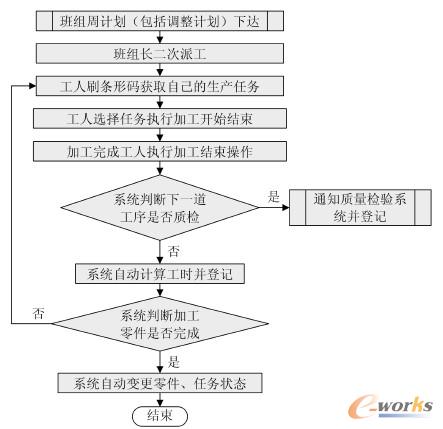

工藝過程全流程追蹤技術是通過與CAPP 系統(tǒng)集成工藝過程的方法實現(xiàn),零部件經(jīng)過計劃排產(chǎn)后,MES 根據(jù)工藝過程自動傳遞到規(guī)定的班組,然后由班組長登錄系統(tǒng)后對任務進行分配,員工采用條碼掃描方式登錄系統(tǒng),通過觸發(fā)方式實現(xiàn)制造狀態(tài)的信息獲取。工藝過程全流程追蹤實現(xiàn)了所有產(chǎn)品從工藝設計結束到制造信息系統(tǒng)下達生產(chǎn)計劃的任務派送以及計劃人員的直接派工,提高了班組對未來任務的預判,做到了項目經(jīng)理和計劃人員“足不出戶”就能對現(xiàn)場工作進行掌控,增強了產(chǎn)品后續(xù)質量的歷史追蹤,并為產(chǎn)品全生命周期管理提供了良好的數(shù)據(jù)支撐,改變了員工工時分配的紙質化管理,為車間基礎數(shù)據(jù)的統(tǒng)計提供了信息化手段。這樣就提高了工作效率、準確度,降低了勞動力成本。工藝過程全流程追蹤技術實現(xiàn)的詳細流程如圖5 所示。

圖5 工藝過程全流程追蹤流程圖

3 應用系統(tǒng)實踐

通過對精密加工車間MES 實際需求分析,結合離散型企業(yè)特點,完成了MES 功能結構規(guī)劃和數(shù)據(jù)流程設計,解決了開發(fā)過程中集成技術、離散排產(chǎn)技術和工藝過程全流程追蹤技術等關鍵技術,建成了一套可行的MES 系統(tǒng)。通過MES 工藝流程管理及質量追溯系統(tǒng)解決方案的實施,大大提高了生產(chǎn)效率,減少了外協(xié)工作量,提高了產(chǎn)品的質量和穩(wěn)定性。通過全流程質量追溯的實施,提高了產(chǎn)品的質量和穩(wěn)定性。通過全流程查詢系統(tǒng)的實施,提高了領導層對項目總體計劃的全局掌控和決策的科學性、可行性。截至目前,在中國電科38 所該系統(tǒng)已有涉及5 個產(chǎn)品6000 多個零件運行成功。通過測試,系統(tǒng)排產(chǎn)計劃履約率達到80%,數(shù)據(jù)錄入和統(tǒng)計時間縮短50%,問題的追溯率提高到90%,設備的利用率提高10%,為產(chǎn)品的質量統(tǒng)計、全生命周期管理提供了數(shù)據(jù)支撐。

4 結束語

面對電子整機產(chǎn)品快速發(fā)展、多品種小批量生產(chǎn)模式的行業(yè)背景,本文開展了以數(shù)控增效、提高產(chǎn)能為出發(fā)點,以“產(chǎn)品過程控制”為核心的MES系統(tǒng)應用技術研究。系統(tǒng)成功實現(xiàn)與企業(yè)現(xiàn)有MIS、PDM、CAPP、DNC 和LS 的集成,改善了企業(yè)信息化集成制造水平。系統(tǒng)應用后,設備利用率、車間的生產(chǎn)能力、產(chǎn)品的質量都得到了提高,并為提高后續(xù)產(chǎn)品計劃安排的科學性和可行性及后續(xù)車間實現(xiàn)無圖化打下了堅實的基礎。

轉載請注明出處:拓步ERP資訊網(wǎng)http://m.nttd-wave.com.cn/

本文網(wǎng)址:http://m.nttd-wave.com.cn/html/consultation/10820612267.html