1、拓步APS高級計劃排程系統(tǒng)簡介

(1)根據(jù)市場部提供的月度銷售計劃,通過關聯(lián)產(chǎn)品BOM(即配方表)運算月度物料需求,以便合理安排月度原料采購計劃,并在日定單導入的過程中進行計劃內(nèi)外管理。

(2)根據(jù)每日訂單(發(fā)貨通知單)的交期緊急程度,合理安排生產(chǎn)計劃。

(3)根據(jù)排上機臺的生產(chǎn)計劃正確下達生產(chǎn)配方到生產(chǎn)車間。

(4)根據(jù)下達生產(chǎn)配方時鎖定原材料合理生成物料配送計劃。

(5)根據(jù)物料工程中原材料的安全庫存和再訂購點以及日平均消耗量生成日請購計劃和日調(diào)撥計劃。

(6)銷售定單進系統(tǒng)后各個狀態(tài)查詢,包括計劃外工單,待審工單,待排工單,待產(chǎn)工單,完成工單。

(7)提供原材料鎖定狀態(tài)和生產(chǎn)工單的對應關系表,查看哪種原材料被哪些工單鎖定。

(8)其它統(tǒng)計和報表查詢功能。

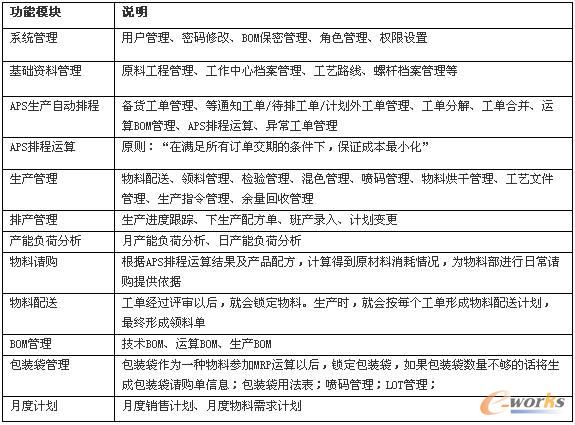

2、系統(tǒng)功能

3、功能描述

3.1 APS生產(chǎn)自動排程簡介

3.1.1 獲取工單最優(yōu)機臺

訂單從ERP導入(包括工單的合并和分解)進來后,根據(jù)事先定義好的模型或規(guī)則,自動獲取最優(yōu)機臺,該最優(yōu)機臺在進入排程運算前,仍需排程師審核。

獲取最優(yōu)機臺需考慮的因素:

(1)機臺產(chǎn)能負荷

(2)訂單批量(大批量:如5T以上,小批量:如5T以下)

(3)訂單產(chǎn)品牌號對應的工藝參數(shù)(可選機臺、班產(chǎn))

(4)機臺當前狀態(tài)(正常?維修?)

獲取最優(yōu)機臺算法:

(1)常規(guī)方法,即根據(jù)上面提到的約束因素,定義出獲取最優(yōu)機臺的規(guī)則,在此不采用此方法,原因:①基礎數(shù)據(jù)不完善,甚至有誤;②一些約束因素很難描述或實現(xiàn),如訂單批量,將多大批量(>5T?)的訂單放入大機,多大批量(<5T?)的訂單放入小機合適?根據(jù)訂單批量考慮大小機,應該是在一段時間內(nèi)進行劃分的(還要均衡機臺的產(chǎn)能),在訂單導入時要考慮訂單批量,在工單合并/分解時也要考慮批量。

(2)學習向量量化(LVQ)神經(jīng)網(wǎng)絡,詳見《LVQ神經(jīng)網(wǎng)絡應用于APS優(yōu)化排程.doc》,優(yōu)勢:①基礎數(shù)據(jù)不完善,對運算結果影響不大,反過來有助于促使相關人員完善基礎數(shù)據(jù);②神經(jīng)網(wǎng)絡的特點:具有自學習功能,通過對過去的歷史數(shù)據(jù)的學習,訓練出一個具有歸納全部數(shù)據(jù)的特定的神經(jīng)網(wǎng)絡,自學習功能對于預測有特別重要的意義。③學習向量量化(LVQ)神經(jīng)網(wǎng)絡是在監(jiān)督狀態(tài)下對競爭層進行訓練的一種學習算法。LVQ神經(jīng)網(wǎng)絡一般有兩層:第一層是競爭層;第二層是將競爭層的分類結果傳遞到用戶定義的目標分類上。競爭層自動學習對輸入向量進行分類。

(3)LVQ模型結構:①輸入:訂單批量;產(chǎn)品牌號;②輸出:機臺

獲取最優(yōu)機臺操作步驟:

(1)建立樣本庫:在待排工單界面中,由排程師人為指定最優(yōu)機臺,在APS排程計算時,系統(tǒng)自動記錄各產(chǎn)品牌號的信息(產(chǎn)品牌號、計劃重量、機臺)到樣本庫。

(2)定期(當樣本數(shù)據(jù)達到建立一個有效樣本集時,或樣本庫中存在奇異數(shù)據(jù),如某機臺停用,增加新的機臺)訓練網(wǎng)絡模型,并保存模型結構。

(3)根據(jù)訓練好的模型,在訂單導入或工單合并/分解時自動獲取最優(yōu)機臺。

3.1.2 機臺使用負荷分析

進入APS運算界面,點擊“產(chǎn)能負荷分析”,可顯示各機臺7天內(nèi)的使用負荷情況,同時顯示該機臺的正常產(chǎn)能情況。

計算方法:各機臺分組求和,再除以相應機臺單位時間內(nèi)的產(chǎn)能(T/h,由該機臺的班產(chǎn)數(shù)據(jù)得到)。

根據(jù)各機臺上產(chǎn)能負荷情況,必要時排程師要對某些機臺上的工單做轉機臺調(diào)整,即修改工單的最優(yōu)機臺,以保證各機臺上產(chǎn)能達到相對均衡。

3.1.3 機臺上工單序列化

(1)將工單分為兩類:1)計劃交期在7天內(nèi);2)計劃交期在7天外。

(2)對于7天內(nèi)的工單,分別得到各天的工單集合,窮舉得到所有的排列組合,根據(jù)清機轉產(chǎn)成本最低原則,得到最優(yōu)工單序列。

(3)對于7天外的工單,則主要考慮計劃交期,得到工單序列。

3.1.4 獲取工單最優(yōu)螺桿

對3.1.3有的序工單進行正排產(chǎn),排產(chǎn)時要注意:

(1)最優(yōu)螺桿的確定原則:1)如果屬于A級清機,則需要換螺桿,否則不用換。A級清機的判斷標準:根據(jù)不同基料和不同產(chǎn)品線轉產(chǎn)來判斷,取兩者中級別最高的。2)換螺桿時要注意該螺桿有沒有被其它機臺占用。

(2)第一個待排工單的開始時間確定:該機臺上的最后一個鎖定工單的結束時間如果晚于當前時間的第二天0:00,則時間為該鎖定工單的結束時間,否則為第二天的0:00。

其它待排工單的開始時間為前一個工單的結束時間。

(3)根據(jù)工單的產(chǎn)品牌號、機臺、螺桿,取得班產(chǎn)數(shù)據(jù),進行正排計算。

說明:(1)專用螺桿問題,必須優(yōu)先考慮;

(2)為了提高運算速度,APS運算時,排程師只能對屬于自已產(chǎn)品線的機臺進行排程計算。

排產(chǎn)結果:為市場給客戶提供準確的答復交期提供依據(jù);為物料需求計算提供依據(jù)。

3.1.5 物料需求計算和余量統(tǒng)計

APS排產(chǎn)結果,預估出各工單具體的開始生產(chǎn)時間和結束時間,同時根據(jù)BOM(技術BOM和生產(chǎn)BOM),分別按天和按工單進行物料需求計算,并分別得到將來各天的庫存余量。

統(tǒng)計結果:(1)為物控師進行日常請購提供依據(jù);

(2)為配方員調(diào)整生產(chǎn)配方提供依據(jù);

(3)為排程師調(diào)整生產(chǎn)計劃提供依據(jù)。

3.1.6 24小時工單鎖定

生產(chǎn)計劃物料評審通過后,可點擊“24小時工單鎖定”按鈕,實現(xiàn)對排產(chǎn)開始時間在第二天0:00到24:00工單進行鎖定。

鎖定結果:1)鎖定工單不再參與APS排產(chǎn);

2)下達物料配送計劃和相關指令。

說明:1)除對24小時內(nèi)工單進行鎖定外,排程師可根據(jù)實際情況對單個工單進行手工鎖定(手工鎖定時需充分考慮原材料余量),鎖定的工單不參與排程運算(如果需要重新參與排程運算,則需手工解鎖指定工單)。

2)非主管級權限不能對24小時內(nèi)鎖定工單進行解鎖。

3.1.7 計劃變更

變更包括計劃增加、計劃減少、計劃取消、緊急插單、生產(chǎn)配方變更。

1)對于插單,在排產(chǎn)管理界面中,先指定一個工單,再點擊“插單”,彈出選擇工單界面(根據(jù)優(yōu)選機臺,列表中顯示該機臺上的所有待排工單),指定工單,同時設置插單的位置后,將工單插入到鎖定工單列表中,點擊“保存”,記錄插單日志;

2)計劃增加/計劃減少,轉機臺生產(chǎn),直接在界面上操作;

說明:計劃變更(主要針對計劃增加、緊急插單)時需重新進行評審物料。

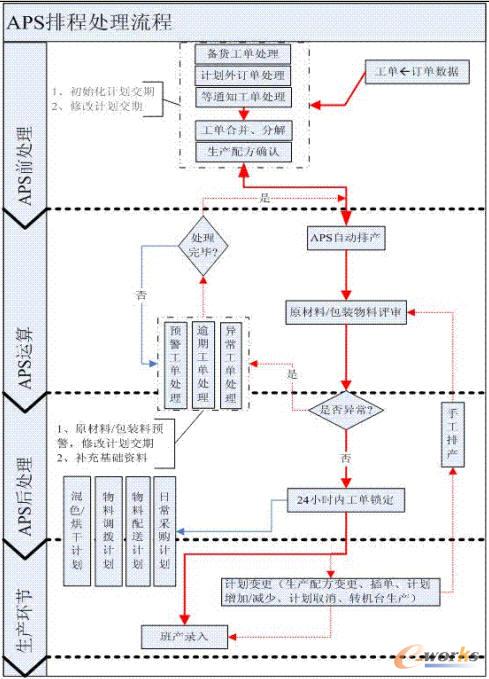

4、APS高級排程系統(tǒng)流程

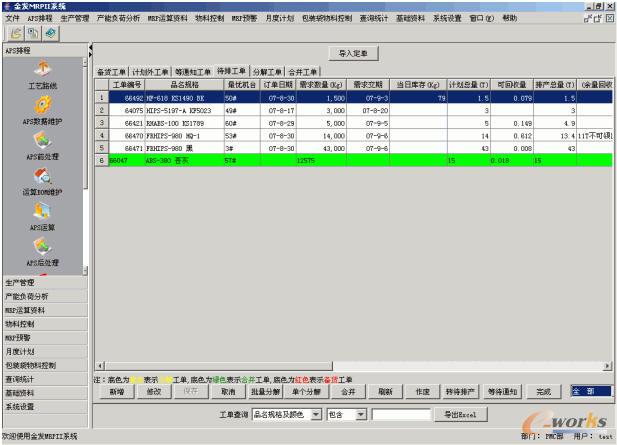

5、主要界面

轉載請注明出處:拓步ERP資訊網(wǎng)http://m.nttd-wave.com.cn/

本文標題:拓步APS高級計劃排程系統(tǒng)

本文網(wǎng)址:http://m.nttd-wave.com.cn/html/news/1051523443.html