0 概述

在全球金融經(jīng)濟危機的大社會環(huán)境下,有色金屬企業(yè)的生產(chǎn)環(huán)境發(fā)生了很大的變化。企業(yè)為了生存和發(fā)展的需求,在生產(chǎn)經(jīng)營管理方面,從重視現(xiàn)場操作發(fā)展到自上而下的全面制造管理過程,同時對信息化建設(shè)提出了更高的要求。在生產(chǎn)制造領(lǐng)域,“敏捷生產(chǎn)、柔性制造”,“JIT準(zhǔn)時生產(chǎn)”及“協(xié)同生產(chǎn)”等理念得到了廣泛認同和大力推廣,并融人到了ERP、SCM、CRM、APS、MES等相關(guān)軟件中。企業(yè)通過應(yīng)用這些軟件,將市場、供貨商和合作伙伴的相關(guān)業(yè)務(wù)和企業(yè)內(nèi)部的生產(chǎn)、質(zhì)量控制等都納入了企業(yè)管理的范疇,使得企業(yè)能夠更加迅速地了解外部市場和自身的運營情況,統(tǒng)籌安排企業(yè)各類資源,從而快速響應(yīng)客戶個性化需求。國際、國內(nèi)主要流程制造企業(yè),如美鋼聯(lián)、新日鐵、寶鋼等,均逐漸形成了以ERP+MES+PCS”為體系架構(gòu)的企業(yè)信息系統(tǒng)。其中,制造執(zhí)行系統(tǒng)MES是介于上層經(jīng)營管理系統(tǒng)與底層工業(yè)控制之間的面向車間層的管理信息系統(tǒng)。在大型制造企業(yè),MES的應(yīng)用有助于對生產(chǎn)制造過程進行優(yōu)化管理。以下擬以中鋁上銅高精度板帶產(chǎn)線MES為例,介紹MES在銅板帶、銅箔產(chǎn)線上的應(yīng)用。

1 高精度銅板帶制造執(zhí)行系統(tǒng)(MES)

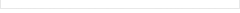

中鋁上海銅業(yè)有限公司是在原上海有色金屬涑團洧限公司銅加工、貿(mào)易板塊的基礎(chǔ)上組建而成,是中國鋁業(yè)公司控股子公司。高精度銅板帶改擴建工程位于該公司吳淞廠區(qū)。工程建設(shè)投資108 875萬元。該項目主導(dǎo)產(chǎn)品以電子行業(yè)大量需求的高端產(chǎn)品為主,目標(biāo)為目前國內(nèi)市場急需、市場潛力大、主要依賴進口的高精度銅板帶材。工程的建設(shè)規(guī)模為70 Kt/a其中三車間改造新增產(chǎn)能10 Kt/a新建(與中鋁大冶公司配套的)銅帶車間設(shè)計生產(chǎn)能力60 Kt/a。項目完成后,中鋁上海銅業(yè)有限公司銅板帶生產(chǎn)規(guī)模將從目前的50 Kt/a增加到120 Kt/a。根據(jù)制造行業(yè)信息化建設(shè)的理論和實踐經(jīng)驗,結(jié)合企業(yè)高精度板帶工程的實際情況,中鋁上銅構(gòu)建相應(yīng)的高精度銅板帶制造執(zhí)行系統(tǒng)(簡稱銅板帶MES系統(tǒng))。該系統(tǒng)采用了基于過程與時間的一體化集成技術(shù)、基于敏捷制造的一體化集成技術(shù)和基于構(gòu)件化設(shè)計的軟件開發(fā)技術(shù),具有適用性、靈活性和有效性的功能特點。其應(yīng)用模塊主要包括訂單管理、質(zhì)量管理、生產(chǎn)合同管理、作業(yè)計劃管理、物料跟蹤與實績管理、倉庫管理、發(fā)貨管理、軋輥管理、現(xiàn)場設(shè)備管理、備品備件管理、能源消耗收集及工序成本管理等。銅板帶MES系統(tǒng)向上接收ERP系統(tǒng)下達的銷售合同,經(jīng)過質(zhì)量設(shè)計、合同計劃、生產(chǎn)調(diào)度和物料平衡等過程組織生產(chǎn),并收集和加工處理實績信息,及時呈報ERP系統(tǒng)。向下將生產(chǎn)指令下發(fā)給各Pcs,收集各工序生產(chǎn)實績、過程控制參數(shù)。系統(tǒng)上下連通現(xiàn)場控制設(shè)備與企業(yè)管理平臺,前后貫通所有產(chǎn)線,實現(xiàn)銅板帶、銅箔生產(chǎn)全過程的一體化質(zhì)量設(shè)計,完成計劃與物流調(diào)度以及現(xiàn)場的生產(chǎn)、質(zhì)量的控制與管理。總體架構(gòu)如圖1所示。

圖1 總體架構(gòu)

2 應(yīng)用系統(tǒng)特色

2.1 生產(chǎn)組批優(yōu)化

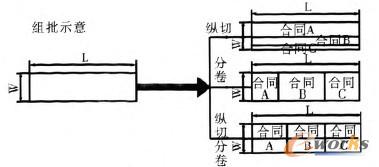

中鋁上銅高精度板帶產(chǎn)品價格主要為原材料價格加上加工費的形式,電解銅等主要原材料價格對公司產(chǎn)品的價格影響重大,且外購冷軋戴坯在產(chǎn)品庫存越大風(fēng)險越大。因此銷售訂單存在小批量、多品種、多規(guī)格趨勢,生產(chǎn)組織則完全基于訂單的客戶化方式。然而從降低庫存及余材、最大化利用產(chǎn)能的角度出發(fā),生產(chǎn)組織要求盡可能批量投料、批量加工,因此在生產(chǎn)過程中就產(chǎn)生了歸并訂單、組批生產(chǎn)的需求。訂單的合并處理一直沒有很好的辦法,靠制造部門計劃人員的經(jīng)驗進行人工處理。為了解決這個問題,中鋁上銅參考鋼鐵企業(yè)煉鋼-熱軋生產(chǎn)計劃中連鑄區(qū)組批、厚板組批及鋁加工的虛擬組卷等生產(chǎn)組織方式,建立了銅加工的生產(chǎn)組批優(yōu)化。組批有PUSH和PULL兩種模型,即一種從消化余材角度出發(fā),按材料組批(原料、余材組批);一種從滿足訂單及交貨期考慮,以合同為單位組批(虛擬材料組批)。每種模型可實現(xiàn)多種方式的組批套裁;既可以對單個合同組批,也可以對多個合同組批;原料組批可以僅縱切,可以僅橫切,也可以縱橫組合。套裁示意如圖2。

圖2 套裁示意

生產(chǎn)組批之前,需要設(shè)定訂單之間的可組批原則規(guī)則庫、訂單與材料之間的可匹配關(guān)系規(guī)則庫、成品與原料關(guān)系規(guī)則庫。選定組批模型、套裁方式后,經(jīng)組批設(shè)計,形成組批初步設(shè)計結(jié)果。針對設(shè)計結(jié)果,計算組批基準(zhǔn)收得率及命令收得率,若收得率滿足生產(chǎn)設(shè)定需求,則組批結(jié)果正式建立。根據(jù)組批結(jié)果,重新進行組批合同的生產(chǎn)設(shè)計,如寬度損失量、切邊量等相關(guān)生產(chǎn)數(shù)據(jù),形成可組織生產(chǎn)的組批合同。

2.2 銅加工行業(yè)技術(shù)知識庫

在MES中設(shè)計制造規(guī)范知識庫,將技術(shù)質(zhì)量部門所管理的所有工藝流程、工藝控制參數(shù)、品質(zhì)要求等等關(guān)鍵數(shù)據(jù)進行合理組合,形成中鋁上銅銅板帶、銅箔行業(yè)技術(shù)知識庫集合,同時,從產(chǎn)品質(zhì)量策劃著手,以國家、行業(yè)、廠級規(guī)程和質(zhì)量控制要求為依據(jù),在滿足用戶需求的前提下,按照產(chǎn)品系列以生產(chǎn)質(zhì)量為中心,設(shè)定生產(chǎn)制造全過程的產(chǎn)品規(guī)范體系、制造規(guī)范體系,以充實知識庫內(nèi)容。通過MEs系統(tǒng),將產(chǎn)品規(guī)范要求帶人銷售接單、接單后合同處理、生產(chǎn)制造、檢化驗、質(zhì)量判定和質(zhì)保書等制造及檢驗全過程,實現(xiàn)規(guī)范生產(chǎn)控制及管理的目的。制造規(guī)范庫的建成,徹底改變了由計劃調(diào)度人員根據(jù)經(jīng)驗設(shè)定生產(chǎn)路徑,人工下達過程控制參數(shù)的生產(chǎn)組織方式;改變了檢化驗過程由質(zhì)檢人員根據(jù)產(chǎn)品工藝標(biāo)準(zhǔn)確定取樣機組、取樣方式、檢測項日、檢測方法,檢化驗數(shù)據(jù)經(jīng)人工采集后,依據(jù)質(zhì)量管理部門下發(fā)的產(chǎn)品執(zhí)行標(biāo)準(zhǔn)進行判定的狀況。

制造規(guī)范知識庫將質(zhì)量一貫制管理貫穿于銅加工的全過程。通過建立制造規(guī)范體系,將用戶的訂貨要求及統(tǒng)一的制造標(biāo)準(zhǔn)(國家標(biāo)準(zhǔn)、國際標(biāo)準(zhǔn)、企業(yè)標(biāo)準(zhǔn)等等)轉(zhuǎn)換為銅加工的丁藝流程及具體的工藝參數(shù),細化生產(chǎn)過程的質(zhì)量要求,最終實現(xiàn)了合同的生產(chǎn)過程完全按照質(zhì)量規(guī)范要求進行,確保工序質(zhì)量的一致性,為提高產(chǎn)品質(zhì)量提供了保證。

2.3 精準(zhǔn)庫存跟蹤

有色金屬為高價材料。因此物料跟蹤是中鋁上銅關(guān)注的重點之一。為了避免生產(chǎn)過程中物料的丟失、浪費,MEs建設(shè)之初就設(shè)計了無線數(shù)傳模塊:外購冷軋帶坯采購入庫時貼條碼標(biāo)簽,無線手持機實時掃描,進入MES原料庫存。物料生產(chǎn)過程中所有庫位移動,例如生產(chǎn)上料、產(chǎn)出入庫、發(fā)貨出庫等,均通過過程控制系統(tǒng)上傳跟蹤信息或者以操作工使用無線手持機掃描庫位號+卷號方式,在第一時間反饋到MES系統(tǒng),實現(xiàn)全面實時的物料庫存及庫位跟蹤。

2.4 管控一體

中鋁上銅采用數(shù)據(jù)就源獲取方式,重視數(shù)據(jù)來源的準(zhǔn)確性、及時性。為了保證數(shù)據(jù)正確及時采集,減少人為因素f擾,不影響生產(chǎn)執(zhí)行效率,中鋁上銅強調(diào)制作執(zhí)行系統(tǒng)(MEs)與周邊系統(tǒng),特別是PCS過程控制系統(tǒng)的實時通信。銅板帶和銅箔產(chǎn)線的所有主線過程控制系統(tǒng)都實現(xiàn)了與MES系統(tǒng)的實時數(shù)據(jù)交換,真正做到“管控一體”,即通過MEs系統(tǒng)上下連通現(xiàn)場控制設(shè)備與生產(chǎn)制造管理層,貫通全產(chǎn)線的計劃、物流、現(xiàn)場的生產(chǎn)、質(zhì)量的控制與管理。中鋁上銅不僅僅重視生產(chǎn)加工過程數(shù)據(jù)的實時收集,對于重要的工器具,例如軋輥的計劃、使用、磨削情況也通過MES與磨床、軋機等PCS層計算機系統(tǒng)信息交互,直接進行管理和信息收集。電作為銅加工主要的能源消耗,同樣實現(xiàn)了高峰、低谷不同時段的使用量由下位機直接發(fā)送到制造執(zhí)行系統(tǒng)(MES)。

3 結(jié)束語

發(fā)展高精銅業(yè)是中鋁公司實施節(jié)能減排、可持續(xù)發(fā)展和完善產(chǎn)業(yè)鏈的一項具體措施。中鋁上銅高精度板帶項目對提升我國華東地區(qū)高品質(zhì)銅加工材以及發(fā)展深加工產(chǎn)品具有重要意義。中鋁上銅為提升企業(yè)競爭力,謀求企業(yè)的可持續(xù)發(fā)展,在進行工程項目改擴建的同時,重視與之配套的信息化系統(tǒng)的建設(shè),并利用信息化建設(shè)的契機,對制造執(zhí)行及管理過程進行了優(yōu)化,實現(xiàn)r將質(zhì)量設(shè)計到產(chǎn)品中的理念。其高精度板帶產(chǎn)線MES系統(tǒng)在管理層和執(zhí)行層之間實現(xiàn)信息上傳下達,為管理層做生產(chǎn)決策提供切實依據(jù),使得執(zhí)行層得到清晰明確的生產(chǎn)指令,解決了生產(chǎn)與管理之間的斷層問題,達到了先進的生產(chǎn)線配以先進的信息化系統(tǒng)的系統(tǒng)建設(shè)初始目標(biāo)。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://m.nttd-wave.com.cn/

本文標(biāo)題:MES在銅板帶、銅箔產(chǎn)線上的應(yīng)用

本文網(wǎng)址:http://m.nttd-wave.com.cn/html/solutions/1401937835.html