MES是支撐企業生產管理層業務運行和管理的信息系統,連接了ERP和SFC,能夠在一致的平臺上集成例如網絡報表、產品跟蹤、質量控制、生產調度等功能。質檢、物流、生產、工藝等部門通過調用數據庫為車間管理提供了信息化服務,通過整體優化實現企業閉環生產。MES是企業CIMS信息集成的紐帶,是實施企業實時制造戰略以及實現車間生產實時化的基本技術方法。

1 應用背景

芳烴生產是一種典型的流程作業行業,生產的工藝流程及其組織方式都具有鮮明的特點,這些生產特點是高壓、高溫、工藝流程長、工藝配方復雜,并且各個單元裝置的耦合非常緊密。國內外很多著名的公司都推出了面向石化企業的MES系統。其中比較著名的MES解決方案有:美國Aspen Tech公司的MES方案、美國Honeywell公司的MES方案和德國Siemens公司的MES方案,以及由石化盈科、浙江中控中科院軟件所和北京時林公司共同開發的石化企業MES解決方案SMES。中國石化于2004年逐步開始了MES系統的實施,目前有一些企業已經實施了MES系統的部分功能。隨后,中國石油也開始為石化企業實施MES系統。中國石化和中國石油作為我國石油化工行業的兩個龍頭企業,在MES的實施策略上有些不同。中國石化是在國家863計劃的支持下,以國內自主開發的MES產品SMES為主,而中國石油則以美國Honeywell公司MES產品為主。應用實踐表明兩個產品都具有各自的優點。但相對于國際來說,我國化工行業的MES的建設還有待進一步發展。

2 MES的OPC技術

2.1 OPC技術簡介

2.1.1 OPC技術概述

OLE for Process Control為OPC的全稱,它是一種基于OLE技術的標準,專為過程控制設計。OPC提供了一種從服務器提取數據并且傳輸到客戶端機制的標準途徑,這種通信機制具有高效、開放的特性,利用了Microsoft的ActiveX技術和COM/DCOM對象模型來實現。

OPC(OLE for Process Contr01)是—個工業標準,不但集合了微軟的COM(部件對象模型)、OLE(現在的ActiveX)和DCOM(分布式部件對象模型)技術,而且融合了屙陛、方法和接口,成為了—套工業的標準集,廣泛用于制造業的自動化系統及過程控制。

2.1.2 OPC技術的產生

隨著企業現代化的發展,工業生產規模逐步的擴大,過程復雜程度越來越高,現場信息的數量和種類不斷增多,集成這些信息成為工控系統的難題。廠家在生產設備時,都是根據自己的特點來定義通信機制,這就使得底層通訊模塊在工控軟件里紊亂。因為各個工控軟件中的通訊模塊訪問接口沒有統一的標準,所以導致了每個工控軟件之間不能通信,無法共享軟件資源。而且,硬件設備和軟件設備之間不是獨立的,軟件常因為硬件的更改而改動,不便于給工控軟件進行設計和維護。所以,如何有效、可靠、實時和高速地從將控制網上所需要的各種實時數據傳輸到管理網,是在企業ERP和MES實施過程中很關注的問題。OPC(OLE for Process Contr01)由此應運而生,起到連接硬件與軟件的作用,成功的解決了難題,成為工業數據通訊的一種基礎標準嘲。

2.1.3 OPC技術的發展

1995年微軟公司和Intellution、Fisher-Rosemount、Intuitive Technology、Opto 22、Rockwell Software五家公司成立了標準化組織OPC Task Force,并起草了有關OPC標準的幾項規定,同時將其發布到web站點(www.industry.net/opc)上,來向其它用戶和制造商征詢意見。根據收集到的意思進行修改,最后經微軟公司的OLE專家認證,頒布了OPC1.0。1998年4月10日發布OPC2.0標準。

2.2 ERP/MES/ODF信息集成模型

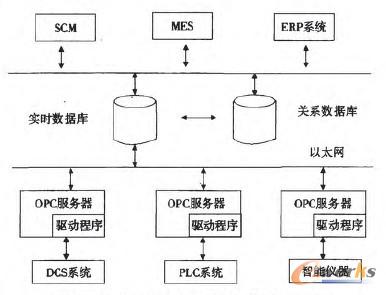

美國先進制造研究機構(Advanced Manufacturing Reasearch,AMR)在20世紀90年代提出了企業信息集成模型,包含企業資源計劃(ERP),制造執行系統(MES),過程控制系統(PCS)。圖1所示的企業信息集成模型,包含了企業資源計劃管理(ERP),制造執行系統(MES),在線數字工廠(OnLine—Digital Factory),供應鏈管理(SCM),客戶關系管理(CRM)。

圖1 企業信息集成模型

2.3 數據接口技術

如圖2所示,在石化企業中,通過DCS系統,PLC系統,智能儀器在操作現場采集數據,然后通過OPC服務器將數據傳輸到以太網,實現不同數據格式的統一化。

圖2 基于OPC技術的企業管理系統

實時數據庫按一定時間間隔讀取數據,將數據保存在實時數據庫內。同時實時數據庫把數據導入關系數據庫內,以便于下一步的數據挖掘,用于指導操作,做出決策。最后實時數據庫和關系數據庫都可把數據導人供應鏈管理(SCM),制造執行系統(MES),企業資源計劃管理(ERP)。OPC實現了制造執行系統(MES)和分布式控制系統(DCS)、可編程邏輯控制器(PLC)等工業控制設備之間高效、靈活的數據讀寫。

2.4 OPC的應用

2.4.1 OPC的數據訪問方式

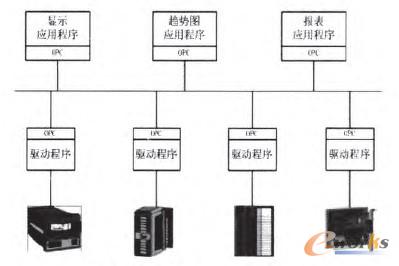

OPC標準得到應用后,軟件開發商不必再為各種硬件開發許多驅動程序,OPC接口程序由硬件開發商提供,這就使得OPC得到了統一管理。硬件開發商都會很了解自己生產的硬件,就會努力使硬件的功能發揮到極致,使驅動程序高效的使用。一旦所有的硬件開發都采用了OPC標準,他們就會生產統一的OPC標準接口程序,不僅能避免重復的開發,還能大大減少開發的費用。

圖3 OPC的數據訪問方式

OPC可以稱為“軟件總線”,軟件程序只需要知道如何從OPC讀取數據,從而可以更加通用、簡小、容易。設備驅動端(OPC Server)只要知道怎么將現場數據轉換為OPC統一格式的數據。OPC的軟件體系結構為用戶/服務器模式,每個OPC用戶可以連接到一個或多個OPC服務器,用戶應用程序僅需使用標準接口和服務器進行數據交換,而并不需要了解底層的實現細節。

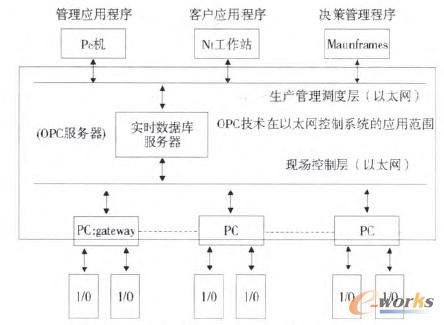

2.4.2 OPC技術在以太網控制系統的層次結構

在現場控制層,以PC嵌入式系統作為現場智能節點,其外接網關的模擬量輸人、輸出、開關信號輸入輸出等I/O卡。監控服務器則采用PC機,裝有兩塊網卡,其中一塊負責與下位機PC通信,另一塊網卡負責與生產管理調度層的其他服務器組成局域網。監控服務器中運行OPC信息存取服務器程序,將現場智能節點傳上來的信息通過OPC接口送到監控軟件進行監控,并利用組態軟件進行復雜的組態工作,將組態信息下載到PC上,調整其控制算法和參數。而其他管理調度層的服務器OPC客戶程序則通過DCOM的方式訪問OPC服務器程序,進行信息交互。

圖4 以太網控制系統的總體層次結構

2.4.3 OPC數據存取服務器的設計與實現

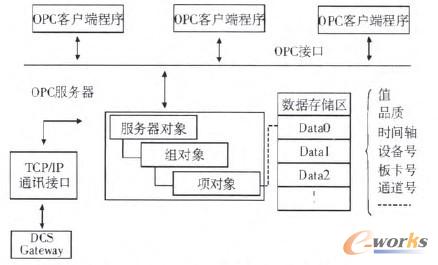

OPC數據存取服務器的系統結構如下圖所示:

它主要由組對象、服務器對象、數據存儲區、項對象和TCP/IP通信接口組成。數據存儲區主要存儲值、品質、時間軸、設備號、板卡號、通道號等。服務器對象、組對象、項對象則和OPC接口連接,與OPC客戶端程序進行通訊。

圖5 OPC數據存取服務器系統結構

如圖5所示,因為OPC數據存取服務器既要通過網關與現場DCS設備進行數據傳輸,又要通過OPC接口與客戶應用程序進行交互,所以必須采用多線程模型以保證信息傳遞的效率。

3 MES在芳烴生產中的安全應用

3.1 MES的整體結構

3.1.1 MES的層次結構

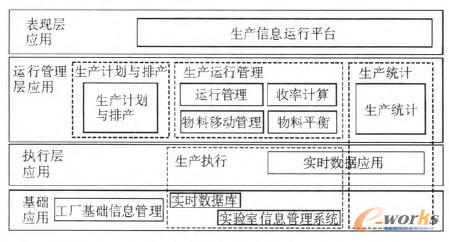

MES的整體結構如圖6所示,包含4層:

(1)表現層:表現層僅由生產信息運行平臺構成,生產信息平臺是在MES系統基礎上開發的一個生產信息集成展示平臺。

(2)運行管理層:運行管理層分別包含生產計劃與排產單元、生產運行管理單元、生產統計單元。

(3)執行層:執行層僅由實時數據庫應用模塊構成,同時實時數據庫應用模塊與生產統計模塊構成生產統計單元。

圖6 MES整體結構圖

(4)基礎層:基礎層由工廠基礎信息管理模塊,實時數據庫模塊,實驗室信息管理系統模塊構成。

3.1.2 石化企業MES典型模塊應用

(1)工廠信息管理子系統(PRM);

(2)實時數據庫及實時數據庫應用子系統(PHD/APP);

(3)實驗室信息管理子系統(LIMS);

(4)生產計劃與排產子系統(PS);

(5)運行管理子系統(OM);

(6)物料平衡/移動子系統(PB);

(7)生產統計及生產信息運行平臺子系統(PA/WPKS)。

3.2 MES的關鍵技術

3.2.1 業務建模和數據建模技術

為了明確客戶的用戶需求,需要將企業業務過程進行抽象的描述,通過了解企業業務流程,建立企業核心業務的過程模型。

3.2.2 數據集成技術

屏蔽異構數據源是數據平臺的特色,為企業應用系統提供了一致透明的數據訪問途徑,實現數據共享。

3.2.3 基于XML的數據交換技術

XML(可擴展標記語言)由W3C建議提出,是文檔格式語言SGML的子集,利用它的目的是提供結構化的Web文檔,它提供了HTML文檔所沒有的可讀性和可分析性,應用程序可以對XML進行分析和處理。

3.2.4 Web Service技術

使用Web Service技術,通過松散的應用集成,企業就可以實現企業應用集成的子集。

3.2.5 數據校正技術

裝置物料平衡是以裝置數據集成為基礎,以單裝置為節點,分析物料構成、輸入、輸出,映射成單裝置物料數據的校正模型,以節點殘差分析為主要策略,組織隱射矩陣進行單裝置校正計算,完成單裝置的物料數據校正處理、結果數據呈現、儀表精度及趨勢分析等。

3.3 MES在芳烴生產中的應用

3.3.1 操作監視匯總信息

WPKS的操作監控顯示界面主要是作為當前WPKS顯示窗口所設定的顯示的那個值班班組的時間段內所產生過的和目前存在的所有操作偏差的記錄。其中操作參數的上、下限則由工藝人員根據實際操作過程摸索得到的經驗值進行設定,一旦超過范圍系統會自動報警及提示。裝置的DCS數據中很少有這種控制范圍。

3.3.2 監控目標偏差詳細信息

當用戶點擊操作監控摘要列表頁面上的任何一條偏差時,對于該監控變量相關的偏差具體信息就會顯示在出來。

3.3.3 監控目標趨勢

WPKS的操作監視是為了給操作工提供指導性的信息,將歷史信息做成趨勢圖,有利于操作工作出準確的判斷。

3.3.4 操作日志

WPKS顯示界面提供了與值班班組相關聯的操作班次日志,即值班班長日志編輯功能。如圖所示,OL一班次匯總能夠記錄人員及出勤情況、接班及當班情況等信息,這樣使接班人員能更好的把握現場狀況,迅速處理上一班遺留下來的問題,同時遇到事故時能分清責任。

4 結論

制造執行系統(MES)起到連接企業計劃層和車間底層控制的作用,使企業的信息流形成閉環。MES通過細化計劃層的計劃實現對車間工序進行生產調度,提高車間設備的利用率及企業生產的效率;另一方面,MES實時了解車間生產反饋的信息,迅速做出相應的調整,給企業管理人員下一步的生產管理決策提供科學的數據。MES應用到芳烴生產過程中,旨在解決實際生產過程中由于操作人員的錯誤操作造成生產裝置的波動和產品質量的下降。由于將MES系統與生產操作系統DCS進行對接,使MES系統具有實時采集數據的特點,避免了人為輸入數據出現的錯誤和誤差對生產和決策造成影響。此外,MES系統通過自身的安全架構和系統某些功能的深入應用,提升了企業安全生產的水平。如MES系統對重要工藝指標的實時監控,裝置平穩率考核,裝置工藝流程圖監控、數據趨勢圖診斷、自動報警等功能,能夠及時反饋和調整生產操作,為石化企業的平穩安全運行提供了有利保證.

轉載請注明出處:拓步ERP資訊網http://m.nttd-wave.com.cn/

本文標題:MES/ERP系統在芳烴生產中的安全應用

本文網址:http://m.nttd-wave.com.cn/html/consultation/1082049333.html